文章信息

- 李玉和, 胡伟, 秦端端, 房瑜静, 王小兵, 王小治, 封克

- LI Yu-he, HU Wei, QIN Duan-duan, FANG Yu-jing, WANG Xiao-bing, WANG Xiao-zhi, FENG Ke

- 利用保水剂调节污泥发酵起始水分的研究

- Study on regulation of sewage sludge water content by water retaining agent at the initial stage of composting

- 农业环境科学学报, 2017, 36(12): 2527-2534

- Journal of Agro-Environment Science, 2017, 36(12): 2527-2534

- http://dx.doi.org/10.11654/jaes.2017-0724

文章历史

- 收稿日期: 2017-05-18

- 录用日期: 2017-09-19

2. 江苏省有机固体废弃物资源化协同创新中心, 南京 210095

2. Jiangsu Collaborative Innovation Center for Solid Organic Waste Resource Utilization, Nanjing 210095, China

生活污水处理厂的生活污泥中含有大量的氮、磷、有机质和多种植物必需微量元素,是一种良好的肥料资源,但因其同时含有大量的病原菌、有毒有害物质、寄生虫卵、难降解的有机物及重金属等,若处理处置不当会影响生态环境甚至危害人体健康[1-2]。生活污泥的资源化利用方式中,通过堆肥发酵将其转变成肥料或植物生长基质是一种重要的途径。但用污泥进行堆肥的最大困难是其含水率过高。普通生活污水处理厂的污泥含水量通常在80%以上,远超堆肥最佳初始含水率50%~60%的范围[3],因此必须加以调节。然而,利用添加大量干燥辅料的方法来调节堆体水分,不仅可能造成堆肥原料的碳氮比不符合好氧发酵的基本需求从而影响发酵过程的顺利进行,也会因掺入的辅料过多增加成本。因此,寻找一种简易廉价的水分调节方法对利用生活污泥进行好氧堆肥具有实际意义。

农用保水剂(WRA)是一种吸水能力极强的高分子树脂[4],能吸收自身重量几百甚至上千倍的水分,即使在加压和受热条件下所吸收的水分也不易散失[5]。保水剂对热、酸碱、光的稳定性好,能缓慢释放水分并被植物所吸收利用[6],因此已在农、林等领域广泛应用。使用效果表明,其具有保持土壤水分、增加造林成活率、保肥增效增产[7-9]等多种改善土壤功能的作用,成为继农药、化肥、地膜之后的又一大农用化学制品[10-11]。本试验所采用的聚丙烯酰胺属于保水剂中的一种,可在化学、物理和生物学作用下降解,其最初产物是丙烯酰胺。虽然其对动物神经具有较大毒性,但土壤微生物可将其迅速降解为CO2、H2O及硝酸盐,为自身繁殖提供氮源和碳源。由于堆肥的条件类似于土壤,故丙烯酰胺不会在堆肥中大量积累。加之堆肥的使用对象是土壤,因此在堆肥中添加该物质,不会对环境造成风险[12]。

基于保水剂对水分的强烈吸持特点,我们设想利用保水剂来调节污泥好氧堆肥起始阶段的水分含量。通过对添加不同保水剂用量的堆肥过程有关参数的获取和比较,为污泥含水率过高而在起始堆肥阶段无法快速升温问题的解决提供技术支撑和理论依据。

1 材料与方法 1.1 实验材料试验采用的保水剂为阴离子型聚丙烯酰胺,由北京汉力淼新技术有限公司提供,外观为白色小颗粒,粒径20~80目,分子量为500万~600万。

污泥取自扬州市汤汪污水处理厂,辅料木屑取自扬州漆器厂,其基本性质见表 1。

在将生活污泥通过发酵转变成肥料或植物生长基质过程中,如何在保证合适的原料碳氮比前提下将初始堆体的水分含量调节至发酵所需的最适范围是解决问题的关键。本试验的目的在于,借助保水剂的高吸水性,在理论计算的基础上,通过添加适量的保水剂,将原料中过多的水分暂时转移储存到保水剂中,从而使原料中的水分适合最初发酵所需的含水率范畴。

1.2.1 保水剂添加量的确定(1)保水剂在蒸馏水中的吸水倍率测定

称取干燥的保水剂0.500 g放入烧杯,加入300 mL蒸馏水,盖上保鲜膜,在室温静置2 h,让保水剂充分吸水后形成凝胶。用100目尼龙网过滤获取保水剂凝胶,称取保水剂凝胶质量m 。保水剂的吸水倍率计算公式:K1 =(m/0.5)-1。测定重复3次,取平均值,得到保水剂在蒸馏水中的吸水倍率K1≈393.5。

(2)保水剂在污泥中的吸水倍率测定

在培养皿中均匀放置干燥并称重的大小接近的保水剂50粒,加污泥搅拌后静置3 h,待保水剂充分吸水后,挑出已成为凝胶状的保水剂颗粒置于滤网上,迅速冲洗去除粘在保水剂上的污泥。将保水剂凝胶颗粒放入已称重过的铝盒,称取保水剂颗粒和铝盒总重。将装有保水剂的铝盒放入烘箱,于105 ℃下烘24 h至恒重,记录冷却后的铝盒+保水剂的总重量,计算出保水剂在污泥中的吸水倍数K2≈75.3。

(3)保水剂添加量的确定

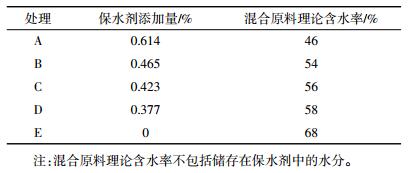

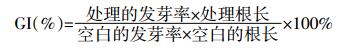

研究发现,好氧堆肥原料的最佳初始含水率范围为50%~60%[2]。试验首先按照有利于发酵的堆肥原料所需的合适C/N确定添加辅料的量。据报道,低碳氮比(15:1)较之中碳氮比(25:1)和高碳氮比(35:1)处理在堆肥结束后,其中多糖、脂肪类成分减少,芳香结构成分增加,胡敏酸的腐殖化程度更高,结构更稳定[13]。因此为减少辅料的用量和有利于堆肥过程中腐殖化的进行,本试验将原料的初始C/N设定为16:1,并据此计算出辅料(木屑)的添加量为污泥湿重的16.7%,高效纤维素降解菌(选用Bacillus stratosphericus KC172060)的添加量为污泥湿重的0.23%。此时混合原料初始的含水率为68%。在此基础上,根据保水剂在污泥中的吸水倍率,计算出将混合原料中的含水率调整到所需值(理论含水率)时所应加入的保水剂量。

保水剂吸收水分=K2·保水剂添加量

试验共设置5个理论含水率处理,其中1个未添加保水剂,其混合原料的初始含水率高于60%(处理E),1个初始含水率低于50%(处理A),其余3个处理的混合原料初始的理论含水率位于50%~60%之间,具体的保水剂添加量和理论含水率见表 2。

每个堆肥处理的污泥重量为30 kg,按不同的混合原料理论含水率分别加入不同量的保水剂后搅拌混匀并静置3 h。然后按污泥湿重的16.7%添加木屑和0.23%加入高效纤维素降解菌并充分混匀,此时混合原料的C/N约为16:1。将以上不同用量保水剂处理的混合原料分别装入大小为55 cm×40 cm×40 cm的保温泡沫箱中。为形成好氧发酵条件,在泡沫盒周边中下部各开8个半径为2.5 cm左右的小口通风。在堆肥初期前2周每3 d翻堆1次,之后每周翻堆1次。由于试验在冬季进行,温度较低,因此整个堆肥时间延长至52 d。分别在进行堆肥发酵的第0、2、5、12、24、38 d和52 d,采用多点混合法进行采样。通过测定堆肥过程中堆体的温度、pH值、EC值、有机质、TN、铵态氮、硝态氮以及最终产物的发芽指数(GI)等指标,综合评价不同用量保水剂处理对生活污泥堆肥的效果。其中pH值、铵态氮、硝态氮的测定采用新鲜样品,有机质、全氮的测定采用风干样品。

1.2.3 测定方法堆体温度测定采用在堆体的5个不同深度放置5支温度计,在每天9:00 am和6:00 pm记录温度,取其算术平均值;pH采用水土比=5:1浸提,pHS-3C型酸度计直接测定;EC采用水土比=5:1浸提,DDS-11A型电导率仪直接测定;有机质采用重铬酸钾容量法测定;全氮采用H2SO4-H2O2消煮,凯氏定氮法测定;铵态氮采用KCl浸提-靛酚蓝比色法测定;硝态氮采用KCl浸提-紫外分光光度法测定。

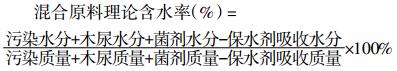

发芽指数(GI):取第52 d的样品,按照固液比=1:10将堆肥与蒸馏水混合,振荡4 h,将上清液用慢速滤纸过滤。在培养皿内垫上一张滤纸,均匀放入20粒雪里蕻种子,加入浸提滤液10 mL,在25 ℃黑暗的培养箱中培养48 h后计算发芽率,同时测定根长。每个样品重复3次,同时用去离子水作空白对照,根据以下公式计算种子的发芽指数:

数据处理与分析采用Excel和Origin 8.5软件。

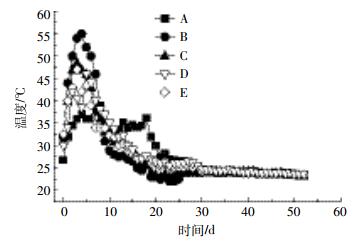

2 结果与分析 2.1 温度图 1显示,添加不同质量保水剂的堆肥,它们的温度变化趋势总体呈现快速上升、缓慢下降、最后逐渐稳定的过程。从达到各自最高温度所需时间上看,不同处理堆肥升温快慢排序:处理B≥处理C≥处理E≥处理D≥处理A。各处理所到达的最高温度也与以上顺序相同。27 d后,由于水分蒸发及翻堆散热,易降解物质逐渐耗尽,各堆体都接近室温。处理A添加的保水剂最多,初始理论含水率仅为46%,升温最慢,所能达到的最高温度也最低。在第11 d时,对堆体进行了补水,虽然其后温度由降温转为升温,但持续时间不长,升温幅度也不大。说明起始阶段的水分不足,其发酵过程明显受阻。处理B在所有处理中的温度上升最快,所达到的堆体温度也最高,意味着该处理堆体54%的含水率最适宜微生物的活动。在达到最高温度后,其降温也最快,说明该条件最有利于易降解物质的分解。处理C、D、E的情况较为相近,其所能到达的最高温度均低于处理B。

|

| 图 1 堆肥过程中温度的变化 Figure 1 Changes of temperature during the composting process |

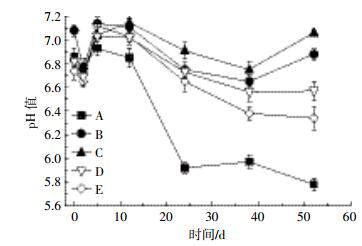

图 2显示,5个处理的pH值在堆肥发酵过程中均呈现“降低-升高-再降低”的趋势。在最初2 d,各堆体的pH值均有所下降,2 d后堆体pH值上升,在5 d时到达最高值,并维持至12 d左右。

|

| 图 2 堆肥过程中pH值的变化 Figure 2 Changes of the pH during the composting process |

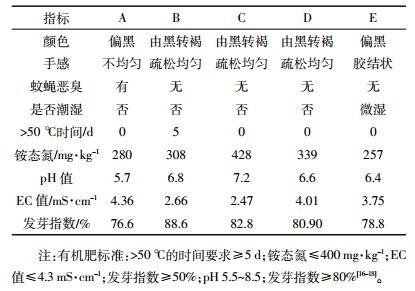

发酵过程中堆体的pH值变化和最终的堆体pH值受初始水分含量的影响程度很大。处理A的初始水分含量最低,堆体通气条件最好,最有利于硝化微生物的作用,释放的H+也可能是最多,因此其终值pH值仅在5.7左右。处理C的pH终值最高,达到7.2左右,其余处理的pH值在6.4~6.9之间。按照中华人民共和国农业行业标准(NY 525—2012),有机肥的pH值要求为5.5~8.5,因此虽然本试验中所有堆体发酵最终的pH值均符合要求,但其中处理B、C、D、E的终点pH值处于6.4~7.2之间,更接近中性。

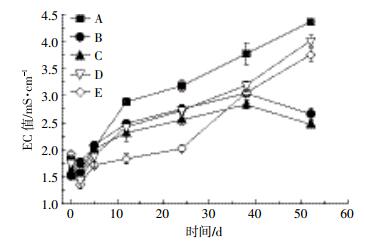

2.3 EC值图 3显示,5个处理的堆体EC值在最初2 d有小幅下降,总体上处于逐渐上升的状态。5个处理堆体的最终EC值分别为处理A:4.36 mS·cm-1,处理B:2.66 mS·cm-1,处理C:2.47 mS·cm-1,处理D:4.01 mS·cm-1,处理E:3.75 mS·cm-1。从初始堆体水分含量看,除未添加保水剂的处理E外,处理A添加的保水剂最多,水分含量最低(46%),处理D添加的保水剂最少,水分含量最高(58%),而这两个处理恰恰是EC值最高的。水分含量位于中等的处理B(54%)与处理C(56%)的EC值较低。由此可见,水分含量过小或过大均会使产物的EC值增加,说明不合适的水分含量有可能增加产物中可解离的带电离子数量。按照我国的肥料标准,当EC≤4.3 mS·cm-1时可以安全施用,本试验中处理A的EC值已经轻微超标。

|

| 图 3 堆肥过程中EC值的变化 Figure 3 Changes of the EC during the composting process |

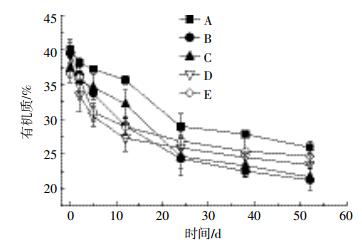

图 4显示,在起始阶段各处理有机质的降解速度较大,中后期趋于缓慢。前期有机质降解率高,原因是起始阶段堆体中含有的易分解有机物较多,微生物大量繁殖,有机质被迅速分解[12]。而24 d后,各堆体有机质降解减缓是因为后期堆体温度降低,微生物活性减弱,大部分容易降解的有机质都已被完全降解[15]。与发酵起始时相比,试验结束时处理A、B、C、D、E 5个堆体的有机质含量分别下降了30.3%、46.3%、42.1%、40.3%、32.5%。显然,有机质总降解率与混合原料的初始含水率密切相关。初始含水率最低的处理A与含水率最高的处理E,其有机质的总降解率都仅为30%或略多,而含水率处于50%~60%之间的处理B、C、D的总有机质降解率均高于40%,其中理论含水率为54%的处理B的有机质降解率最高,达到46.3%。

|

| 图 4 堆肥过程中的有机质变化 Figure 4 Changes of the organic matter during the composting process |

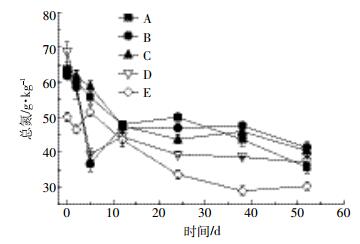

图 5显示,各处理的总氮含量前期下降快,中后期下降较慢并逐渐趋于平稳。前24 d,各堆体的总氮含量降低较快,主要由于初期堆体内的有机质和氮源充沛,微生物繁殖迅速,大量含氮有机质在微生物作用下发生氨化作用产生NH3[16],从而通过挥发造成氮素的损失。至试验结束时,处理A、B、C、D、E堆体的氮含量与堆肥起始时相比分别降低了43.9%、33.2%、36.7%、46.2%、39.6%,其中处理B的降低幅度最小,说明合适的初始原料含水率有利于发酵过程中氮素损失的减少。

|

| 图 5 堆肥过程中总氮的变化 Figure 5 Changes of the total nitrogen during the composting process |

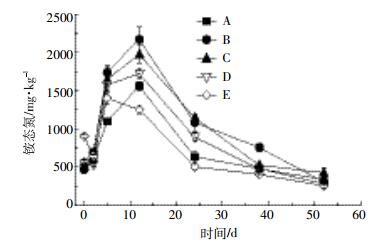

图 6显示,各处理的铵态氮浓度呈现先上升后下降的规律。前12 d,各堆体铵态氮逐渐增加,是由于含氮有机物的分解,通过氨化作用产生大量铵态氮,造成堆体内铵态氮含量增高。除处理E的最大值出现在第5 d附近外,其余处理堆体铵态氮最大含量均出现在12 d左右,并随后迅速下降。因为12 d后,积累的铵态氮一部分会以氨气的形式释放到大气中,另一部分则被微生物同化或被硝化,从而使铵态氮急剧减少[17]。至试验结束时,5个处理堆体的铵态氮浓度分别为280、310、430、340 mg·kg-1和260 mg·kg-1。

|

| 图 6 堆肥过程中铵态氮的变化 Figure 6 Changes of the NH4+-N during the composting process |

初始原料含水率对发酵期间铵氮浓度的影响也是显而易见的。处理B的理论初始含水率为54%,堆体铵态氮达到的浓度也最高(2200 mg·kg-1),说明该处理条件最有利于初始堆体中有机氮的氨化作用。处理E的理论初始含水率最高,达到68%,其堆体的最高铵态氮浓度仅为1400 mg·kg-1,说明过多的起始水分含量不利于初始堆体有机氮的矿化作用进行。

2.7 硝态氮在整个发酵期间,各堆体的硝态氮含量一直呈增加趋势,但不同水分处理所导致的硝态氮积累情况差异很大(图 7)。其中,初始理论含水率最低的处理A,其硝态氮含量在最初几天内即明显高于其他处理,并将该趋势一直维持到试验结束;初始理论含水率相对较高的处理D和处理E,其硝态氮含量开始增加较平缓,24 d后迅速增加;初始理论含水量中等的处理B和处理C,其硝态氮含量则始终保持一个平缓增加的状态。至试验结束时,A、B、C、D、E 5个初始水分不同的处理,其堆体的硝态氮含量分别为4268、804、846、3169 mg·kg-1和3309 mg·kg-1,比起始原料堆体的硝态氮分别增加了3842、540、591、2690 mg·kg-1和2992 mg·kg-1。其中,初始理论含水率为54%的处理B,硝态氮的增加量最少,而初始理论含水率最低的处理A(46%),硝态氮的增加量最多。

|

| 图 7 堆肥过程中硝态氮的变化 Figure 7 Changes of the NO3--N during the composting process |

前24 d,处理B、C、D、E的硝态氮增加很慢,这与温度>35 ℃时硝化菌受抑制有关。24 d后,处理A、D、E硝态氮含量急剧增加,而处理B、C的硝态氮含量则增加很少,变化平稳,这可能与这两个处理的水分较为适合,前期释放的铵态氮和硝态氮被重新同化进入新合成的腐殖质有关,因为从总氮量看,最终这两个处理的总氮量是最高的(图 5)。

2.8 腐熟度堆肥结束后产物的质量可以采用国家对有机肥的腐熟标准加以衡量(表 3)。从表 3所汇总的数据看,除一般的感官指标外,只有处理B符合>50 ℃的高温维持时间的标准。虽然所有产物的pH值都未超出标准范围,但处理B与处理C最接近中性。尽管处理B、C、D、E的产物EC值都未超标,但其中处理B、C的EC值最低。从发芽指数看,处理B最高,即对植物生长效果最好。综合以上所有指标,处理B是最理想的起始水分含量。

对污泥发酵水分的调节是否合适,可通过对比不同水分处理在堆肥过程中的有关重要参数和最终产物的性质是否符合相关标准来加以判断。其中,温度的升降和碳氮的变化最能反映堆体在发酵过程中的微生物的活动情况和有机物的转化特点。

从本试验结果看,初始理论水分含量为54%的处理B到达最高温度的时间最早,且达到的温度最高,持续时间也最长,说明该处理的含水率最适宜微生物的活动,即从温度指标上看,该处理是最理想的;添加保水剂最多、含水率最低的处理A(46%)在堆肥初期升温最慢,所能达到的最高温度也最低;没有添加保水剂的处理E含水量最高(68%),其温度的上升既慢且低。这些结果说明,过低和过高的起始堆体含水率都限制了微生物的活动。

就物质转化来看,堆肥前期处理B的有机质含量和全氮含量下降最快,降低幅度也最大,说明处理B的含水率最适合物质的分解。处理A的有机质降解速率最低,其次为含水率最高的处理E,该结果与温度的测量结果相一致,验证了过低或过高的初期含水率均不利于有机质的分解。在堆肥过程中,各处理的铵态氮浓度呈现先上升后下降的规律。前12 d的各堆体中有机氮分解时通过氨化作用产生大量铵态氮,随后即迅速下降。造成下降的原因有几个方面:一是易分解有机氮源减少,氨化作用减弱;二是存在氨的挥发作用[21];三是硝化作用的加强减少了铵态氮[22];四是无机氮在腐殖质的形成过程中重新被同化形成有机氮。在发酵初期,处理B堆体铵态氮的浓度最高(图 6),但随后的硝酸根积累并不多(图 7),但产物的全氮是最高的(图 5),说明该处理条件既有利于初始堆体中有机氮的分解,又有利于后期的腐殖化进程,因此保存了较多的氮素营养;处理A堆体的初始含水率最低,堆肥初期铵态氮的浓度也较低(图 6),但硝态氮的浓度始终最高(图 7),产物全氮也相对较低(图 5),说明转化慢,但损失多;处理E的初始水分含量最高,初期铵态氮浓度最低,但后期硝态氮累积并不少,而产物总氮量最低,说明有机氮化物的分解慢,转化也慢,但氮的损失多;处理C的结果与处理B接近。由此可见,过低或过高的初始含水率既不利于初期有机氮的矿化,也不利于后期的腐殖化进程。

综合好氧堆肥过程的所有参数以及堆肥结束后产物的质量可以看出,在各方面表现最佳的是理论初始水分含量为54%的处理B,其次是理论含水量为56%处理C,这符合已被普遍证实的好氧堆肥最佳含水率应处于50%~60%之间的前人的研究结论[3]。由此可以证实,试验初期的设想是可行的。即在确定原料和辅料的碳氮比后,根据拟采用的保水剂在污泥中的吸水倍率,计算出所希望的理论含水率下应添加的保水剂量,从而将过多的水分暂时储存到保水剂中,而将原料中的水分控制在适合发酵的范畴,这样就解决了污泥含水量过多而影响发酵的问题。依据本试验结果,建议在利用保水剂调节污泥堆肥起始水分含量时,将理论含水率定在54%左右。

4 结论(1)通过添加保水剂调节污泥堆肥的起始水分含量对促进好氧堆肥过程是可行的。

(2)适宜的起始堆体含水率有利于污泥堆体温度的升高和养分的转化,也对产品的各项理化和养分指标有更好的影响。

(3)根据保水剂在污泥中的吸水倍率和污泥与辅料的配比,可计算出达到某个理论含水率时所需添加的保水剂量。依据本试验结果,建议在利用保水剂调节污泥堆肥起始水分时,将理论含水率设定在54%左右。

| [1] |

魏宏, 李妍, 高贤彪, 等. 废弃物与沥浸污泥的好氧堆肥效果及效益分析[J]. 中国给水排水, 2014, 30(9): 134-137. WEI Hong, LI Yan, GAO Xian-biao, et al. Efficiency and cost-benefit analysis of aerobic composting using different wastes and bioleaching sludge[J]. China Water & Wastewater, 2014, 30(9): 134-137. |

| [2] |

薛红波, 丁敬, 张盛华, 等. 不同辅料及配比对生活污泥堆肥效果的影响[J]. 中国给水排水, 2015, 31(19): 72-74. XUE Hong-bo, DING Jing, ZHANG Sheng-hua, et al. Influence of different additives and their ratios on aerobic composting of sewage sludge[J]. China Water & Wastewater, 2015, 31(19): 72-74. |

| [3] |

罗维, 陈同斌. 湿度对堆肥理化性质的影响[J]. 生态学报, 2004, 24(11): 2656-2663. LUO Wei, CHEN Tong-bin. Effects of moisture content of compost on its physical and chemical properties[J]. Acta Ecologica Sinica, 2004, 24(11): 2656-2663. DOI:10.3321/j.issn:1000-0933.2004.11.045 |

| [4] |

武继承, 管秀娟, 杨永辉. 地面覆盖和保水剂对冬小麦生长和降水利用的影响[J]. 应用生态学报, 2011, 22(1): 86-92. WU Ji-cheng, GUAN Xiu-juan, YANG Yong-hui. Effects of ground and water-retaining agent on winter wheat growth and precipition utilization[J]. Journal of Applied Ecology, 2011, 22(1): 86-92. |

| [5] |

杨静静, 王秀峰, 魏珉, 等. 保水剂吸水、释水及吸肥特性研究[J]. 山东农业大学学报, 2016, 47(5): 696-700. YANG Jing-jing, WANG Xiu-feng, WEI Min, et al. Study on characteristics of absorption, release and fertilizer absorption of water retaining agent[J]. Journal of Shandong Agricultural University, 2016, 47(5): 696-700. |

| [6] |

尤晶, 李永胜, 朱国鹏, 等. 保水剂农业应用研究现状与展望[J]. 广东农业科学, 2012(12): 76-79. YOU Jing, LI Yong-sheng, ZHU Guo-peng, et al. Research and application status and development of super absorbent polymers in agriculture[J]. Guangdong Agricultural Sciences, 2012(12): 76-79. DOI:10.3969/j.issn.1004-874X.2012.12.026 |

| [7] |

苟春林, 王新爱, 李永胜, 等. 保水剂与氮肥的相互影响及节水保肥效果[J]. 中国农业科学, 2011, 44(19): 4015-4021. GOU Chun-lin, WANG Xin-ai, LI Yong-sheng, et al. Interaction between water retaining agent and nitrogen fertilizers and the effect of water and fertilizer conservation[J]. Scientia Agricultura Sinica, 2011, 44(19): 4015-4021. DOI:10.3864/j.issn.0578-1752.2011.19.011 |

| [8] |

He X S, Liao Z W, Huang P Z, et al. Characteristics and performance of novel water-absorbent slow release nitrogen fertilizers[J]. Agricultural Sciences in China, 2007, 6(3): 338-346. DOI:10.1016/S1671-2927(07)60054-6 |

| [9] |

杜建军, 廖宗文, 王新爱, 等. 高吸水性树脂包膜尿素的结构特征及养分控/缓释性能[J]. 中国农业科学, 2007, 40(7): 1447-1455. DU Jian-jun, LIAO Zong-wen, WANG Xin-ai, et al. Structure and nutrient controlled/slow release characteristics of super absorbent polymer coated urea[J]. Agricultural Sciences in China, 2007, 40(7): 1447-1455. |

| [10] |

冉艳玲. 化学保水剂对土壤水分及物理特性的作用效应[D]. 杨凌: 西北农业科技大学, 2014: 4-6. RAN Yan-ling. Effects of super absorbent polymers on soil water moisture and physical properties[D]. Yangling:Northwest A&F University, 2014:4-6. |

| [11] |

黄占斌, 辛小桂, 宁荣昌, 等. 保水剂在农业生产中的应用与发展趋势[J]. 干旱地区农业研究, 2003, 21(3): 11-14. HUANG Zhan-bin, XIN Xiao-gui, NING Rong-chang, et al. The application and development trend of aquasorb in agricultural production[J]. Agricultural Research in the Arid Areas, 2003, 21(3): 11-14. |

| [12] |

张学佳, 纪巍, 康志军, 等. 聚丙烯酰胺降解的研究进展[J]. 油气田环境保护, 2008, 18(2): 41-45. ZHANG Xue-jia, JI Wei, KANG Zhi-jun, et al. Research progress of polyacrylamide degradation[J]. Environmental Protection of Oil & Gas Fields, 2008, 18(2): 41-45. |

| [13] |

孙向平, 李国学, 肖爱平, 等. 添加不同比例玉米秸秆对猪粪高温堆肥过程中胡敏酸的结构组成及红外光谱特性影响分析[J]. 光谱学与光谱分析, 2014, 34(9): 2413-2418. SUN Xiang-ping, LI Guo-xue, XIAO Ai-ping, et al. Analysis on the impact of composting with different proportions of corn stalks and pig manure on humic acid fractions and IR spectral feature[J]. Spectroscopy and Spectral Analysis, 2014, 34(9): 2413-2418. |

| [14] |

Zhang X, Zhong Y H, Yang S D, et al. Diversity and dynamics of the microbial community on decomposing wheat straw during mushroom compost production[J]. Bioresource Technology, 2014, 170: 183-190. DOI:10.1016/j.biortech.2014.07.093 |

| [15] |

吴珍珍, 舒增年, 黄健. 以菇渣和猪粪为调理剂的城市污泥堆肥效果研究[J]. 浙江农业学报, 2015, 27(12): 2171-2176. WU Zhen-zhen, SHU Zeng-nian, HUANG Jian. Effect of mushroom residue and pig manure as conditioner on aerobic composting of sewage sludge[J]. Acta Agriculturae Zhejiangensis, 2015, 27(12): 2171-2176. DOI:10.3969/j.issn.1004-1524.2015.12.20 |

| [16] |

武一奇. 污泥好氧堆肥工艺条件对氮素损失的影响研究[D]. 哈尔滨: 哈尔滨工业大学, 2016: 5-6. WU Yi-qi. Study of effect processing condition on nitrogen loss during aerobic composting of sewage sludge[D]. Harbin:Harbin Institute of Technology, 2016:5-6. |

| [17] |

郑国砥, 高定, 陈同斌, 等. 污泥堆肥过程中氮素损失和氨气释放的动态与调控[J]. 中国给水排水, 2009, 25(11): 121-124. ZHENG Guo-di, GAO Ding, CHEN Tong-bin, et al. Changes of nitrogen loss and ammonia emission during composting of municipal sludge and their control[J]. China Water & Wastewater, 2009, 25(11): 121-124. DOI:10.3321/j.issn:1000-4602.2009.11.036 |

| [18] |

田炀, 柳丽芬, 张兴文, 等. 秸秆与污泥混合堆肥研究[J]. 大连理工大学学报, 2003, 43(6): 753-758. TIAN Yang, LIU Li-fen, ZHANG Xing-wen, et al. Study of co-composting of sewage sludge and straw biomass[J]. Journal of Dalian University of Technology, 2003, 43(6): 753-758. |

| [19] |

中华人民共和国卫生部. GB 7957-1987粪便无害化卫生标准[S]. 北京: 中国标准出版社, 1988. Ministry of Health of the People's Republic of China. GB 7957-1987 Sanitary Standard for the Non-hazardous Treatment of Night Soil[S]. Beijing:China Standards Press, 1988. |

| [20] |

中华人民共和国农业部. NY 525-2012有机肥料[S]. 北京: 中国农业出版社, 2012. Ministry of Agriculture of PRC. NY 525-2012 Organic fertilizer[S]. Beijing:China Agriculture Press, 2012. |

| [21] |

常瑞雪, 甘晶晶, 陈清, 等. 碳源调理剂对黄瓜秧堆肥进程和碳氮养分损失的影响[J]. 农业工程学报, 2016, 32(增刊2): 254-258. CHANG Rui-xue, GAN Jing-jing, CHEN Qing, et al. Effect of carbon resources conditioner on composting process and carbon and nitrogen loss during composting of cucumber stalk[J]. Transactions of the Chinese Society of Agricultural Engineering, 2016, 32(Suppl 2): 254-258. |

| [22] |

郑溪, 纪付元, 吴乔龙, 等. 牛粪与稻草混合堆肥理化性质转变特征[J]. 工业用水与废水, 2013, 44(2): 83-85, 89. ZHENG Xi, JI Fu-yuan, WU Qiao-long, et al. Conversion of physical and chemical characteristics of a mixture of dairy manure and rice straw during composting process[J]. Industrial Water & Wastewater, 2013, 44(2): 83-85, 89. |

2017, Vol. 36

2017, Vol. 36