2. 上海市环境科学研究院, 上海 200233;

3. 上海林海生态技术股份有限公司, 上海 200233

2. Shanghai Academy of Environmental Sciences, Shanghai 200233, China;

3. Shanghai Linhai Ecological Technology Co., Ltd., Shanghai 200233, China

超滤是一种以压力为推动力的膜分离技术[1-2],超滤膜孔径切割分子量一般在1 000~500 000之间,能截留的大分子物质和蛋白质在0.002~0.1 μm之间。小分子物质和无机盐等能通过超滤膜,微生物和大分子有机物等被截留于浓缩液中[3-4]。

肖萍等[5]以江苏某自来水厂混凝-超滤工艺中PVC中空纤维超滤膜为对象,采用HCl溶液和NaOH溶液对污染膜进行了化学清洗,在实际工程中,采用先酸后碱的组合方式,能够获得较高的膜通量;魏玉珍等[6]通过膜分离浓缩装置对沼液进行浓缩试验,结果表明超滤的最佳工作压力为0.3 MPa,10000D和5000D超滤膜平均通量为127.93 L·m-2·h-1和87.08 L·m-2·h-1。Gebrezgabher等[7]通过超滤、反渗透组合工艺处理沼液,浓缩沼液回收其中营养物质,浓缩液中N、P、K分别达到6.8、0.5、11.6 kg·t-1,浓缩液用于施肥,透过液可排放至污水管网。宋成芳等[8-12]分离畜禽养殖废弃物沼液时使用超滤膜,这对沼液进行养分回用具有重要意义。梁康强等[13]采用高耐污反渗透技术对沼液进行浓缩,结果表明,反渗透系统对沼液进行浓缩是有效的。

考虑到沼液中氨氮较高[14-17],以上研究中所采用的膜技术均存在氨氮难于被截留的问题。董红敏[18]对厌氧反应器中排出的沼液进行固液分离,去除其中颗粒固形物和大部分悬浮固体后,对上清液进行好氧硝化预处理,降低其中氨氮和有机物浓度后再进行膜浓缩处理,实现了沼液膜透过液的达标排放和沼液的高值利用。超滤工艺应用于浓缩预处理时,与传统工艺相比,其具有系统简单、占地面积小、易实现自动化、出水水质稳定优良等优点[19-21]。超滤作为反渗透、纳滤的预处理工艺,已被大量工程实践所接受[22-24]。但是,超滤也有一定缺陷,即在超滤过程中,由于在膜表面上不断累积被截留杂质,产生浓差极化现象,造成膜污染,而使应用受到限制。

目前对于如何最大化降低超滤膜污染程度所采取的主要措施有两种:一是提高膜面料液速度,以减小边界层厚度,使被截留的溶质及时被料液带走;二是采用物理或化学法洗涤。但以上方法都未对水质的重金属离子、pH值、浊度(NTU)等一系列参数进行超滤的可行性验证,因此为了最大限度地降低浓差极化的影响,通过试验将超滤工艺应用于沼液膜过滤法浓缩液体有机肥工艺,以此验证板式超滤膜应用于沼液预处理试验研究。

1 研究对象和方法 1.1 试验水样本试验选取上海市崇明新区某工厂内沼液,其主要水质指标如表 1所示。试验时间为2019年9—10月。

|

|

表 1 离心后沼液的主要水质指标 Table 1 Main water quality index of biogas slurry after centrifugation |

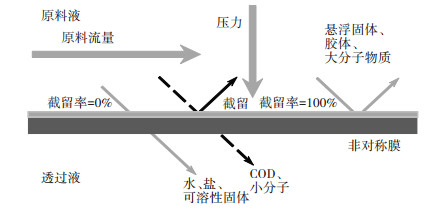

试验采用中国科学院上海应用物理研究所提供的SCM-300型超滤杯及PVDF-700型超滤膜。超滤杯有效容积300 mL,上部为直径6.9 cm×高11 cm的圆柱容器,内置转子,下部底座设出水槽,上、下由卡箍连接。上部进料、供压,200 mL料液经由进料口直接倒入超滤杯中并密闭,过滤驱动力由超纯氮气提供,通过控制减压阀调整试验所需压力,保持驱动压力不变;电子天平放置在橡胶软管出水处,以观察通量的大小。超滤试验系统如图 1所示,超滤杯中超滤过程原理如图 2所示。膜材质采用PVDF,截留分子量70 000,孔径84.67 nm,单膜直径约9 cm。

|

图 1 超滤试验系统 Figure 1 Ultrafiltration test system |

|

图 2 超滤杯中超滤过程原理 Figure 2 The principle of the ultrafiltration process in the ultrafiltration cup |

考虑到超滤杯最大耐压强度为0.3 MPa,类似于超滤实际工程中运行压力(一般小于0.3 MPa),故研究中选取0.05、0.10、0.15、0.20、0.25 MPa作为试验压力,重点考察不同压力下板式超滤膜的通量变化和污染物去除、截留情况。为减小试验误差,每次试验前,先测定去离子水过滤后的纯水通量J0,再测定水样过滤通量Jx,不同试验结果以Jx /J0进行比较。各工况均采用新膜。在计算膜通量时,由于水温波动会影响膜产水能力,故对温度进行校正,修正水温对黏度的影响,公式为:

|

(1) |

式中:J′为经温度校正后的膜通量,L·m-2·h-1;Q为经温度校正后的膜组件出水流量,L·h-1;A为膜表面积,m2;Qx为膜组件出水流量实测值,L·h-1;T为混合液温度,℃;Jx为实测膜通量,L·m-2·h-1。

试验过程中,使用温度计记录温度,每30 s记录一次滤出液质量。过滤完毕后,记录过滤面尺寸,测定原水和滤液的指标。

根据滤出液质量、温度及过滤面积,由公式(1)可得校正膜通量,并得到相应曲线对通量变化进行研究。

本试验采用快速消解法-分光光度法测量CODCr;使用CH-02型COD消解仪进行消解,采用上海精科仪器厂的752N型紫外可见分光光度计测定氨氮和TP,其中氨氮测量采用纳氏试剂分光光度法,TK采用火焰原子吸收法,TP采用钼锑抗分光光度法,浊度采用上海昕瑞仪器WGZ-B型便携式浊度计进行测定;采用上海精科仪器厂的玻璃电极pH计测定pH值;用稀释倍数法表示色度。

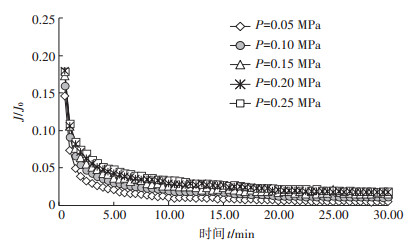

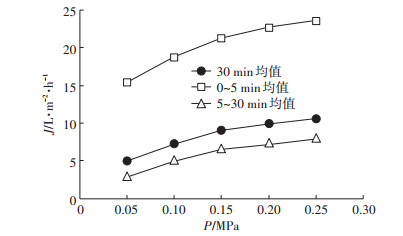

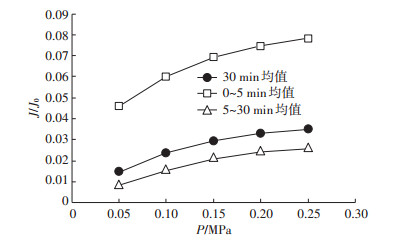

2 结果与分析 2.1 过滤时间对板式超滤膜通量的影响试验采用单因素分析法研究了超滤膜在0.05~ 0.25 MPa这5种工况下的通量及相对通量变化(校正温度T=25 ℃),各工况试验均进行30 min,膜通量随时间变化的结果见图 3和图 4。

|

图 3 不同压力下板式超滤膜的过滤通量对比图 Figure 3 Comparison chart of filtration flux of plate ultrafiltration membrane under different pressures |

|

图 4 不同压力下板式超滤膜的相对通量对比图 Figure 4 Comparison chart of relative flux of plate ultrafiltration membrane under different pressures |

由图 3和图 4可见,过滤初期膜通量随时间下降剧烈,0.05、0.10 MPa低压工况下膜通量均在5 min内下降到10 L·m-2·h-1,相对通量不足0.030;膜压较高的其他3组的膜通量也在10 min左右降至10 L·m-2· h-1,5 min时0.15、0.20、0.25 MPa下的相对通量仅0.037、0.043、0.048,此时膜污染严重,部分小分子物质进入膜孔内部,引起了膜堵塞,所截留污染物逐渐在膜面累积。

5~30 min后,膜过滤通量下降变缓并趋于稳定,各工况基本维持在10~2 L·m-2·h-1的范围内,0.05~ 0.25 MPa 5组的相对通量变化分别为0.018~0.005、0.029~0.012、0.036~0.015、0.041~0.018、0.046~0.019,此阶段超滤膜孔已经基本堵塞,污染层已形成并逐渐增厚。

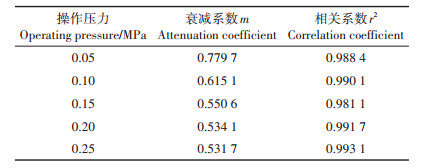

膜通量随时间衰减的定量关系根据膜通量衰减的经验公式即公式(2)表示,膜通量衰减系数采用线性回归法结合图 3计算。由表 2得,膜通量J随时间的变化规律能通过各工况下膜通量衰减的经验公式准确地表示出来:

|

(2) |

|

|

表 2 膜通量衰减系数线性回归结果 Table 2 Linear regression results of membrane flux attenuation coefficient |

式中:J′为经温度校正后的膜通量,L·m-2·h-1;J0为温度校正后的纯水膜通量,L·m-2·h-1;t为过滤时间,min;m为膜通量衰减系数。

压力是影响超滤膜产水量的重要因素之一。由于膜通量随时间的延长而衰减,为更形象地观察不同压力对超滤膜通量的影响,取图 5和图 6中各工况下0~5 min初期平均通量、5~30 min稳定通量、0~30 min平均通量及它们的相对通量作对比。

|

图 5 不同压力下的过滤通量均值对比 Figure 5 Comparison of mean value of filtration flux under different pressures |

|

图 6 不同压力下的相对通量均值对比 Figure 6 Comparison of relative flux average under different pressures |

由图 5和图 6可见,板式超滤膜的通量随着压力上升而增高,但增幅逐渐降低。多数研究表明,操作压力对膜通量的影响可以分为3个阶段:Ⅰ为低压-直线段,此阶段压力较低,膜内阻力成为主要阻力,膜通量与操作压力的变化正相关;Ⅱ为中压-曲线段,此时浓差极化阻力大,膜通量与操作压力呈正相关;Ⅲ为高压阶段。对照此“三段理论”及图 5,在本试验0~0.10 MPa的范围内,操作压力对膜通量的影响处于低压-直线段,0.15~0.25 MPa基本处于中压-曲线段。若继续升高压力将进入高压区,膜表面形成的凝胶层阻力变大,通量基本不再增长。

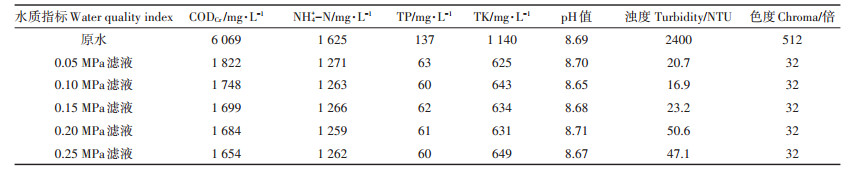

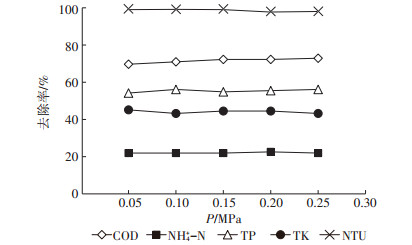

2.2 板式超滤膜对污染物的去除研究污染物指标主要有:CODCr、NH4+-N、TP、TK、pH、NTU,在不同压力下,板式超滤膜的进出水水质指标如表 3所示,去除率见图 7。

|

|

表 3 板式超滤膜处理前后的主要水质指标 Table 3 The main water quality indexes before and after treatment with flat-type ultrafiltration membrane |

|

图 7 板式超滤膜对沼液废水的去除率 Figure 7 Removal rate of biogas slurry wastewater by plate ultrafiltration membrane |

由表 3和图 7可知,本试验条件下压力对板式超滤膜截留、去除率的影响不大,滤出液中CODCr由原水的6 069 mg·L-1降至1 822~1 654 mg·L-1,去除率较高,为70%~73%;NH4+-N由原水的1 625 mg·L-1降至1 271~1 259 mg·L-1,去除率为21.8%~22.5%;TP由原水的137 mg·L-1降至63~60 mg·L-1,去除率为54.0%~ 56.2%;TK由原水的1 140 mg·L-1降至649~625 mg· L-1,去除率为43.1%~45.2%;滤出液pH值为8.71~ 8.65,基本与原水持平;浊度去除率基本在98%~ 99%;滤出液呈浅黄色,色度较低,基本为32倍。

板式超滤膜处理前后的膜片对比见图 8。由图 8可见,过滤完毕后沼液中被截留的有机物胶体和颗粒物在膜面沉积,形成薄且致密的滤饼层,该污染层紧密吸附于膜表面,导致膜的透水能力降低,进而增加了工艺运行的能耗。

|

图 8 板式超滤膜过滤前后(0.15 MPa)膜片对比 Figure 8 Comparison of flat membrane ultrafiltration membrane before and after filtration(0.15 MPa) |

根据表 3中结果,取0.15 MPa下滤出液指标作营养成分分析,即CODCr为1 699 mg·L-1,NH4+-N为1 266 mg·L-1,TP为62 mg·L-1,K+为634 mg·L-1。换算得此浓缩液的有机质营养为0.16%,无机总营养(以N+P2O5+K2O计)为0.217%,N-P2O5-K2O比例为10: 1.12:6.04,营养比例优于目前商品化液体有机肥的10:1:5,但有机质含量较低,需采用后续浓缩步骤。

超滤可以截留胶体、蛋白质、微生物和大分子有机物,允许小分子物质和无机盐等通过;它对大分子物质的截留机理主要是筛分作用,主要由膜表面活性层上孔的大小与形状决定截留效果;此外,大分子会被吸附在膜表面和微孔内。故板式超滤膜对沼液中COD去除率较高,约70%,对NH4+-N、K+等小分子物质截留性较差,仅22%~40%,小分子营养物质保留充足。

超滤可以完全截留原水中的颗粒物质,滤出液NTU较低,基本符合纳滤进水要求;但考虑到0.05~0.25 MPa下超滤稳定通量只有2~10 L·m-2·h-1,膜污染严重,若与后续浓缩装置联用,如此小的出水量既容易造成运行不连续,增加膜面积,又必定导致生产成本的增高。因此,解决此工艺下的超滤通量问题是研究的重点。

4 结论与建议试验得出,板式超滤膜滤出液基本符合纳滤、反渗透进水水质要求。

(1) 在0.05~0.25 MPa压力下试验,板式超滤膜初期通量下降迅速,在5~10 min内均降至10 L·m-2·h-1以下,5~30 min后,膜过滤通量下降变缓并趋于稳定,30 min后为2~6 L·m-2·h-1,相对通量在0.020以下,这一过程与膜通量衰减经验公式吻合较好。

(2) 板式超滤膜的通量随着压力上升而增高,但增幅逐渐降低。对照三段理论,本试验0~0.10 MPa范围内,操作压力对膜通量的影响处于低压-直线段,0.15~0.25 MPa基本处于中压-曲线段,若继续升高压力,膜表面将形成凝胶层,通量不再随压力增高而变化。但膜截留率与压力变化关系不大,膜对CODCr去除率较高,约70%,对NH4+-N、K+等小分子物质去除率较差,仅22%~40%,小分子营养物质保留充足。

(3) 滤出液营养比例关系较好,但有机质含量较低,需采用后续浓缩步骤。建议在后续研究中进一步采用混凝-超滤工艺、预涂超滤工艺和管式膜几种强化工艺。

(4) 采用管式超滤膜工艺预处理沼液废水在技术、经济层面具有明显优势,但考虑到管式膜系统本身在运行过程中需要依靠大流量、大扬程水泵提供错流及过滤压力,造价及能耗均较高,故探讨降低其成本的途径仍有必要。

| [1] |

李祥得. 超滤技术与设备在水处理领域的研究进展[J]. 科技风, 2020(11): 3. LI Xiang-de. Research progress of ultrafiltration technology and equipment in the field of water treatment[J]. Technology Wind, 2020(11): 3. |

| [2] |

张萌. 环保工程水处理的超滤膜技术应用研究[J]. 节能与环保, 2020(增刊1): 101-102. ZHANG Meng. Application of ultrafiltration membrane technology in water treatment of environmental protection engineering[J]. Energy Conservation & Environmental Protection, 2020(Suppl 1): 101-102. |

| [3] |

廖萌僖, 孙培, 李英华. 电絮凝-超滤工艺在水处理中的应用[J]. 环境生态学, 2020, 2(4): 94-100. LIAO Meng-xi, SUN Pei, LI Ying-hua. Application of electro-flocculation-ultrafiltration process in water treatment[J]. Environmental Ecology, 2020, 2(4): 94-100. |

| [4] |

王端鑫. 超滤膜技术在环境工程水处理中的应用探讨[J]. 环境与发展, 2019, 31(12): 81-82. WANG Duan-xin. Application of ultrafiltration membrane technology in water treatment of environmental engineering[J]. Environment and Development, 2019, 31(12): 81-82. |

| [5] |

肖萍, 邹瑜斌, 段淑璇, 等. 某自来水厂超滤膜污染物成分及化学清洗效果案例分析[J]. 环境工程学报, 2020, 14(5): 1404-1411. XIAO Ping, ZOU Yu-bin, DUAN Shu-xuan, et al. Case analysis of foulant component on ultrafiltration membrane and its chemical cleaning effect in a drinking water plant[J]. Chinese Journal of Environmental Engineering, 2020, 14(5): 1404-1411. |

| [6] |

魏玉珍, 孙小妹, 褚润, 等. 沼液膜浓缩处理工艺工作参数研究[J]. 中国沼气, 2020, 38(2): 60-65. WEI Yu-zhen, SUN Xiao-mei, CHU Run, et al. Process parameters of biogas slurry concentrating by membrane method[J]. China Biogas, 2020, 38(2): 60-65. |

| [7] |

Gebrezgabher S A, Meuwissen M P M, Prins B A M, et al. Economic analysis of anaerobicdigestion:A case of green power biogas plant in The Netherlands[J]. NJAS-Wageningen Journal of Life Sciences, 2010, 57(2): 109-115. |

| [8] |

李汪晟.畜禽养殖沼液浓缩液液肥化技术研究[D].长沙: 湖南农业大学, 2017. LI Wang-sheng. Study on liquid fertilization technongy of biogas concentrate concentrated in livestock and poultry[D]. Changsha: Hunan Agricultural University, 2017. |

| [9] |

宋成芳, 单胜道, 张妙仙, 等. 畜禽养殖废弃物沼液的膜过滤浓缩试验研究[J]. 中国给水排水, 2011, 27(3): 84-86. SONG Cheng-fang, SHAN Sheng-dao, ZHANG Miao-xian, et al. Study on concentration of biogaslurry from livestock and poultry wastes using membrane technology[J]. China Water & Wastewater, 2011, 27(3): 84-86. |

| [10] |

宋成芳, 单胜道, 张妙仙, 等. 畜禽养殖废弃物沼液的浓缩及其成分[J]. 农业工程学报, 2011, 27(12): 256-259. SONG Cheng-fang, SHAN Sheng-dao, ZHANG Miao-xian, et al. Concentration and determination of composition of biogas slurry[J]. Transactions of the CSAE, 2011, 27(12): 256-259. |

| [11] |

曾令泽.絮凝-超滤-纳滤浓缩沼液养分研究[D].广州: 广东工业大学, 2018. ZENG Ling-ze. Study on nutrient concentration of biogas slurry by flocculation-ultrafiltration-nanofiltration[D]. Guangzhou: Guangdong University of Technology, 2018. |

| [12] |

占源航.纸带过滤与中空纤维超滤膜结合工艺预处理猪场沼液应用研究[D].北京: 中国农业科学院, 2019. ZHAN Yuan-hang. The combination of paper filtration and hollow fiber ultration for the pretreatment of the digestate from swine manure[D]. Beijing: Chinese Academy of Agricultural Sciences, 2019. |

| [13] |

梁康强, 阎中, 朱民, 等. 沼气工程沼液反渗透膜浓缩应用研究[J]. 中国矿业大学学报, 2011, 40(3): 470-475. LIANG Kang-qiang, YAN Zhong, ZHU Min, et al. Application research of reverse osmosis in concentrating biogas slurry from biogas projects[J]. Journal of China University of Mining & Technology, 2011, 40(3): 470-475. |

| [14] |

贺清尧, 王文超, 刘璐, 等. 沼液氨氮减压蒸馏分离性能与反应动力学[J]. 农业工程学报, 2016, 32(17): 191-197. HE Qing-yao, WANG Wen-chao, LIU Lu, et al. Ammonia nitrogen separation performance and kinetics from biogas slurry using vacuum distillation method[J]. Transactions of the CSAE, 2016, 32(17): 191-197. |

| [15] |

刘庆玉, 魏欢欢, 郎咸明, 等. 反渗透膜削减沼液氨氮工艺优化[J]. 农业工程学报, 2016, 32(8): 192-198. LIU Qing-yu, WEI Huan-huan, LANG Xian-ming, et al. Optimization of ammonia nitrogen removal from biogas slurry in osmosis technology[J]. Transactions of the CSAE, 2016, 32(8): 192-198. |

| [16] |

李凯益, 沈根祥, 王振旗, 等. 基于猪粪资源利用的稻田径流污染物排放特征[J]. 生态与农村环境学报, 2020, 36(1): 129-135. LI Kai-yi, SHEN Gen-xiang, WANG Zhen-qi, et al. Study on characteristics of pollutant discharge from paddy runoff for resource utilization of swine feces[J]. Journal of Ecology and rural Environment, 2020, 36(1): 129-135. |

| [17] |

邹梦圆.猪场沼液膜浓缩氨吹脱工艺研究[D].北京: 中国农业科学院, 2019. ZOU Meng-yuan. Study on ammonia stripping process of biogas slurry with membrane concentration treatment[D]. Beijing: Chinese Academy of Agricultural Sciences, 2019. |

| [18] |

董红敏.一种沼液浓缩和清液达标排放的方法和设备[P]. CN102050553A, 2011-05-11. DONG Hong-min. Method and equipment for biogas slurry concentration and clear liquid discharge[P]. CN102050553A, 2011-05-11. |

| [19] |

张智烨.沼液生物基滤料与膜浓缩一体化处理技术与工艺[D].北京: 中国农业大学, 2015. ZHANG Zhi-ye. AN integration treatment process of biogas slurry using bio-filtering material and membrane concentration[D]. Beijing: China Agricultural University, 2015. |

| [20] |

张琦东. 试析超滤膜技术在环境工程水处理中的应用[J]. 价值工程, 2019, 38(34): 206-207. ZHANG Qi-dong. Analysis of the application of ultrafiltration membrane technology in environmental engineering water treatment[J]. Value Engineering, 2019, 38(34): 206-207. |

| [21] |

王团, 薛宏光, 王柯, 等. 超滤在乙醇厌氧沼液资源化回用中的应用[J]. 环境工程学报, 2018, 12(4): 1046-1054. WANG Tuan, XUE Hong-guang, WANG Ke, et al. Application of ultration in treatment of ethanel anaerobic digestion effluent for recycling use[J]. Chinese Journal of Environmental Engineer, 2018, 12(4): 1046-1054. |

| [22] |

刘彦涛.超滤-反渗透双膜法在海水淡化中的应用研究[D].北京: 清华大学, 2015. LIU Yan-tao. Study on application of ultrafiltration-reverse osmosis membrane technology in sea water desalination[D]. Beijing: Tsinghua University, 2015. |

| [23] |

郭晓芳.超滤+纳滤工艺对地表水中污染物的处理效能及工艺优化控制研究[D].苏州: 苏州科技学院, 2014. GUO Xiao-fang. Study on removal efficiencies of pollutants in surface water treatment and process optimization of ultration + nanofiltration[D]. Suzhou: Suzhou University of Science and Technology, 2014. |

| [24] |

倪先哲, 殷祺, 王刚, 等. 超滤-纳滤组合工艺对东太湖原水的处理效果[J]. 净水技术, 2020, 39(1): 94-97, 103. NI Xian-zhe, YIN Qi, WANG Gang, et al. Effect of combined processes of ultrafiltration-nanofiltration on treatment of raw water from east Taihu Lake[J]. Water Purification Technology, 2020, 39(1): 94-97, 103. |

2020, Vol. 39

2020, Vol. 39